化工固体废弃物生产新材料

崔 崇 教授 南京理工大学材料科学与工程学院

1.废弃蒸压加气混凝土生产绝热保温材料技术

2.废弃蒸压加气混凝土陶粒利用技术

3.化工白泥渣生产高强度硅酸盐墙体材料

4.造纸碱回收苛化白泥渣生产水硬性石灰技术

5.造纸碱回收苛化白泥渣生产轻质墙体材料技术

6.造纸碱回收苛化白泥渣生产陶瓷滤料技术

7.聚氯乙烯电石渣生产壳层硅酸盐陶粒关键技术

1、废弃蒸压加气混凝土的产生

• 加气混凝土的容重在400~700kg/ m3,约为红砖的1 /3,混凝土的1/4。

• 具有良好的保温隔热功能,可作为建筑节能的保温墙体材料。

• 强度低,废弃量大,一般企业破损量在5~10%。

废弃蒸压加气混凝土生产绝热保温材料技术

性能指标:

n 密度:200 kg/ m3、250 kg/ m3、 300kg/ m3

n 导热系数:0.050~0.075W/M·K

n 抗折强度:>0.3MPa

n 线收缩率873K:<2.0%

n 使用温度环境600℃

技术经济指标:

n 废弃加气混凝土利用率达到50-70%。

n 生产成本250元/m3,市场售价500-800元/m3。

n 年产2万立方米需投资200万元。年销售额1000—1600万元,年利润700-1200万元;

2、废弃蒸压加气混凝土陶粒利用技术

硅酸盐陶粒各项性能指标经江苏省建工建材质量检测中心检验测试: 表观密度:1426 kg/ m3;堆积密度:833 kg/ m3; 筒压强度:31.6MPa。

制备的硅酸盐陶粒混凝土立方体试块经江苏省建工建材质量检测中心检验测试;7天抗压强度:40.1 MPa;28天抗压强度:51.1 MPa;

混凝土的干密度:1941 kg/ m3;陶粒占混凝土体积50%。陶粒可作为轻骨料用于制备,轻骨料混凝土,用于承重结构件。

u 技术经济指标

u 年产5万立方米硅酸盐陶粒,可利用废加气混凝土2-3万方;

u 节约废加气混凝土处理费用20-30万元。

u 废加气混凝土硅酸盐陶粒生产成本90-120元/m3,市场售价220-240元/3;

u 建立年产5万立方米硅酸盐陶粒的生产线,需投资300万元,年销售额1100—1200万元,年利润500-600万元;

3、化工白泥渣——电石渣代替CaO

制备超高强度蒸压粉煤灰砖生产技术

氯碱工业大型企业产生的工业尾渣

n 电石法生产聚氯乙烯排放的电石泥渣

n 电石法生产维伦

n 电石法生产聚乙烯醇

n 氯丙醇法生产环氧丙烷

n 每生产一吨环氧丙烷产生1.2吨的白泥渣

n 每生产一吨聚氯乙烯要产生1.8吨的电石泥渣

n 每个企业年排放量10-20万吨,排放量巨大,污染严重

抗压强度达到25MPa---50MPa

物理力学性能达到超高强建筑墙体砖要求

生产成本低于机制烧结粘土砖。

已有发明专利2项

效益分析

n 年产5000万块标准砖,可节约石灰原料购置费200万元。

n 建设一条年产5000万块粉煤灰砖的生产线,其投资比传统的石灰粉磨、消化工艺节省200万元

n 其生产成本比粘土制品减少20%。

n 年产值:1250万元 ;

n 经济效益:利税400万元;

n 国家863计划项目:

n 洁净化工生产技术-化工白泥尾渣资源化开发利用(编号2003AA322010);

n 2006年通过江苏省科技厅组织的科技成果鉴定

4、造纸碱回收苛化白泥渣

典型尾渣(碱性渣)

n 造纸碱回收苛化白泥渣

n 碱性渣是指化学制浆造纸碱回收苛化过程中产生的副产物苛化碱渣,其主要成分是碳酸钙(CaCO3)、少量的残碱和活性氧化钙,PH>13。

n 每生产1吨纸浆产生1.4吨的造纸碱回收苛化白泥渣

n 年产4万吨纸浆,每年排放5.6万吨碱回收苛化白泥渣

n 2011年度国家科技型中小企业技术创新基金 “造纸碱回收苛化白泥渣资源化利用研究与产业化”项目(编号11C26213201410)

n 2010年度江苏省科技型中小企业技术创新基金“轻化工固体废弃物资源化利用研究与产业化”(编号BC2010156)

本技术以造纸碱回收苛化白泥渣为原料,添加外加剂,将其初步成型,反应脱水、固化后形成具有一定强度的坯体,自然养护后进行煅烧,生产水硬性石灰。

技术经济指标:

n 生产4万吨石灰可以利用9万吨苛化碱回收白泥渣,

n 煅烧坯体初始抗压强度最高可达3.8MPa;

n 有效氧化钙含量65-75%;

n 生产成本:石灰180元/吨,市场销售价格:320元/吨;

n 年产值1280万元,年利润560万元。

n 获得授权发明专利1项。

n 投资200-400万元

n 主要设备:

n 石灰煅烧窑、白泥渣成型系统

5、造纸碱回收苛化白泥渣生产轻质墙体材料技术

造纸白泥和其他原料复合煅烧制取陶质墙体材料性能指标:

n 抗压强度MU7.5、MU10、MU15、MU20MPa;

n 表观密度:1100—1300kg/m3;

n 符合国家普通烧结砖的强度要求;

n 利用现有粘土砖瓦窑炉、生产设备稍加改造即可以生产。

6、造纸碱回收苛化白泥渣生产陶瓷滤料技术

性能指标:

n 堆积密度:700-900kg/m3

n 表观密度:1200-1800 kg/m3

n 吸水率:24%-38%

n 显气孔率:42%-54%

n 筒压强度:5.8-9.3MPa

n 耐酸度:89-95%,耐碱度:97-100%

n 矿物相为钙长石CAS2、钙铝黄长石C2AS

n 生产成本每吨400元,市场售价2000-5000元

n 投资:年产4万吨陶瓷滤料,投资400万元,产值8000万元

n 主要设备:日产90立方米陶粒迴砖窑,陶粒成型系统,筒仓

2013年由省教育厅组织专家对项目进行科技成果鉴定,2011年度国家科技型中小企业技术创新基金 “造纸碱回收苛化白泥渣资源化利用研究与产业化”项目(编号11C26213201410),2010年度江苏省科技型中小企业技术创新基金“轻化工固体废弃物资源化利用研究与产业化”(编号BC2010156),获得授权发明专利2项,形成3个产品。

7、聚氯乙烯电石渣生产壳层硅酸盐陶粒关键技术

性能指标:

n 筒压强度:12.00 MPa--36MPa

n 堆积密度:700--1150kg/m3

n 表观密度:1450--1750kg/m3

n 冻融质量损失小于3%

2013年通过江苏省墙改组织的专家验收;2013年通过江苏省教育厅组织的科技成果鉴定;2011年《化工白泥渣资源化综合利用技术》获得江苏省科技进步三等奖,第一完成人;2011年《化工白泥渣资源化利用关键技术与产业化》南京市科技进步二等奖,第一完成人。

8、铁尾矿烧结砖和陶粒的研究

铁尾矿是选矿厂在特定的技术条件下,将铁矿石破碎磨细,选取铁精矿后排放的废渣,是工业固体废弃物的主要组成部分。

选取烧成温度分别为900℃,950 ℃,1000 ℃ ,1050℃的这四个温度进行添加少量的粉煤灰(粘土)的试样进行了尾矿砖的烧结研究。

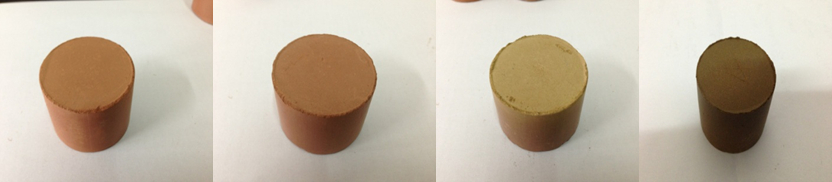

900 ℃ 950 ℃ 1000 ℃ l 050℃

从图可以看出,900℃-1000 ℃时产品外观呈淡红色,颜色一致性较好,互相敲击时有金属碰撞声。而烧成温度达到1050℃时,颜色由淡红色转为黄褐色。

形成铁尾矿砖低温煅烧技术

根据GB-T2542-2003砌墙砖的试验方法对烧结得到的尾矿砖试样进行相关的性能测试得到以下主要结果:烧结砖的体积密度范围在1.82-2.20g/cm3,抗压强度范围在10-40MPa,吸水率范围在9.49 %- 16.84 %。所有的烧结砖都能达到国家标准中MU10强度等级的要求。

选取烧成温度分别为1210℃,1220 ℃,1230 ℃ 的这三个个温度下分别采用不同的保温时间,将尾矿和其他必要组分混合物烧成得到陶粒。GBT 17431.1-2010 轻集料及其试验方法对得到的陶粒进行相关的性能测试。其主要性能结果如下:

陶粒的堆积密度为0.57-0.82g/cm3,体积密度为0.80-1.20g/cm3,颗粒强度为2-5MPa。

国家标准规定轻集料的堆积密度小于1.2g/cm3,体积密度小于2.0g/cm3,因此,我们制的的陶粒符合轻集料的要求。